Flottazionein Beneficenza

La flottazione massimizza il valore dei minerali separando sapientemente i minerali preziosi dai minerali di ganga durante la lavorazione, sfruttando le differenze fisiche e chimiche. Che si tratti di metalli non ferrosi, ferrosi o minerali non metallici, la flottazione svolge un ruolo fondamentale nel fornire materie prime di alta qualità.

1. Metodi di flottazione

(1) Flottazione diretta

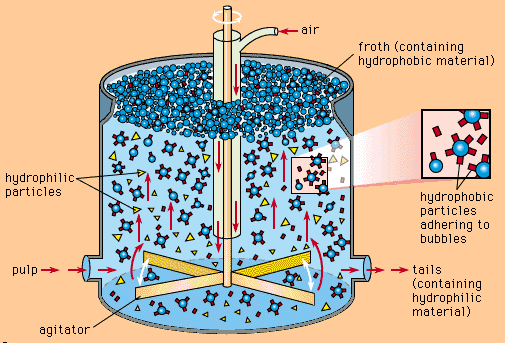

La flottazione diretta consiste nel filtrare i minerali preziosi da una sospensione consentendo loro di aderire alle bolle d'aria e di galleggiare in superficie, mentre i minerali di ganga rimangono nella sospensione. Questo metodo è fondamentale per l'arricchimento dei metalli non ferrosi. Ad esempio, la lavorazione dei minerali giunge alla fase di flottazione dopo essere stata sottoposta a frantumazione e macinazione nella lavorazione dei minerali di rame, in cui vengono introdotti specifici collettori anionici per alterarne l'idrofobicità e lasciarli adsorbire sulla superficie dei minerali di rame. Quindi, le particelle di rame idrofobiche si attaccano alle bolle d'aria e salgono, formando uno strato di schiuma ricco di rame. Questa schiuma viene raccolta in una concentrazione preliminare di minerali di rame, che funge da materia prima di alta qualità per l'ulteriore raffinazione.

(2) Flottazione inversa

La flottazione inversa prevede la flottazione dei minerali di ganga mentre i minerali preziosi rimangono nella sospensione. Ad esempio, nella lavorazione del minerale di ferro con impurità di quarzo, vengono utilizzati collettori anionici o cationici per alterare l'ambiente chimico della sospensione. Questo trasforma la natura idrofila del quarzo in idrofobica, consentendogli di legarsi alle bolle d'aria e galleggiare.

(3) Flottazione preferenziale

Quando i minerali contengono due o più componenti di valore, la flottazione preferenziale li separa sequenzialmente in base a fattori come l'attività mineraria e il valore economico. Questo processo di flottazione graduale garantisce che ogni minerale prezioso venga recuperato con elevata purezza e tassi di recupero elevati, massimizzando l'utilizzo delle risorse.

(4) Flottazione alla rinfusa

La flottazione in massa tratta più minerali preziosi come un'unica entità, facendoli flottare insieme per ottenere un concentrato misto, seguito dalla successiva separazione. Ad esempio, nell'arricchimento dei minerali di rame-nichel, dove i minerali di rame e nichel sono strettamente associati, la flottazione in massa con reagenti come xantati o tioli consente la flottazione simultanea di minerali di rame solforato e nichel, formando un concentrato misto. Successivi processi di separazione complessi, come l'utilizzo di reagenti a base di calce e cianuro, isolano concentrati di rame e nichel ad alta purezza. Questo approccio "prima raccogli, poi separa" riduce al minimo la perdita di minerali preziosi nelle fasi iniziali e migliora significativamente i tassi di recupero complessivi per i minerali complessi.

2. Processi di flottazione: una precisione passo dopo passo

(1) Processo di flottazione a stadi: raffinamento incrementale

Nella flottazione, la flottazione a stadi guida la lavorazione di minerali complessi suddividendo il processo di flottazione in più fasi.

Ad esempio, in un processo di flottazione a due stadi, il minerale viene sottoposto a una macinazione grossolana, liberando parzialmente minerali preziosi. La prima fase di flottazione recupera i minerali liberati come concentrati preliminari. Le particelle rimanenti non liberate passano a una seconda fase di macinazione per un'ulteriore riduzione dimensionale, seguita da una seconda fase di flottazione. Ciò garantisce che i minerali preziosi rimanenti vengano accuratamente separati e combinati con i concentrati della prima fase. Questo metodo previene la macinazione eccessiva nella fase iniziale, riduce lo spreco di risorse e migliora la precisione della flottazione.

Per minerali più complessi, come quelli contenenti più metalli rari con strutture cristalline strettamente legate, è possibile utilizzare un processo di flottazione a tre stadi. L'alternanza di fasi di macinazione e flottazione consente una vagliatura meticolosa e garantisce che ogni minerale prezioso venga estratto con la massima purezza e il massimo tasso di recupero, gettando solide basi per ulteriori lavorazioni.

3. Fattori chiave nella flottazione

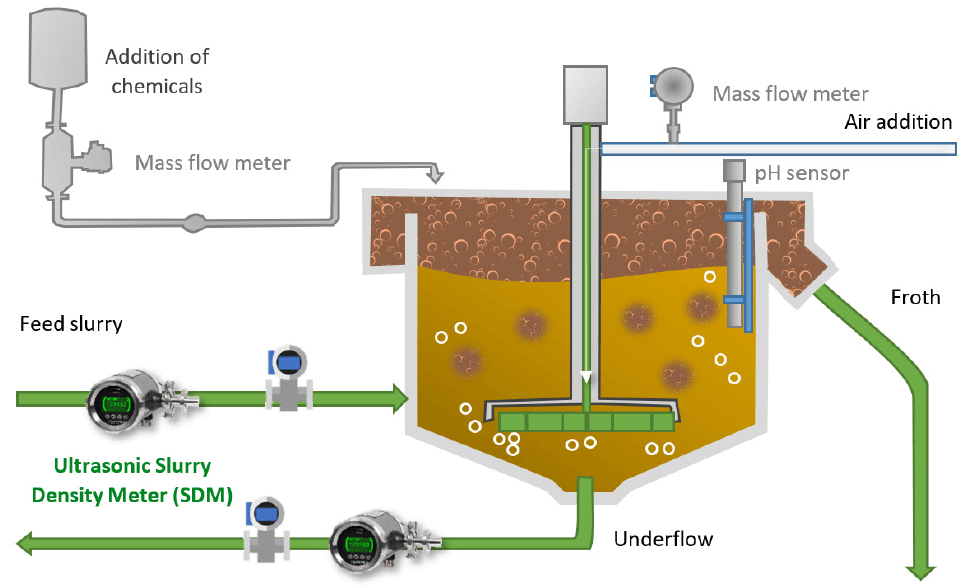

(1) Valore del pH: il sottile equilibrio dell'acidità della poltiglia

Il valore di pH della sospensione gioca un ruolo fondamentale nella flottazione, influenzando profondamente le proprietà superficiali dei minerali e le prestazioni dei reagenti. Quando il pH è superiore al punto isoelettrico di un minerale, la superficie si carica negativamente; al di sotto di esso, la superficie si carica positivamente. Queste variazioni di carica superficiale determinano le interazioni di adsorbimento tra minerali e reagenti, in modo simile all'attrazione o alla repulsione dei magneti.

Ad esempio, in condizioni acide, i minerali solfuri beneficiano di una maggiore attività di raccolta, facilitando la cattura dei minerali solfuri bersaglio. Al contrario, le condizioni alcaline facilitano la flottazione dei minerali ossidi modificandone le proprietà superficiali per migliorare l'affinità dei reagenti.

Diversi minerali richiedono livelli di pH specifici per la flottazione, rendendo necessario un controllo preciso. Ad esempio, nella flottazione di miscele di quarzo e calcite, il quarzo può essere flottato preferibilmente regolando il pH della sospensione a 2-3 e utilizzando collettori a base di ammine. Al contrario, la flottazione della calcite è favorita in condizioni alcaline con collettori a base di acidi grassi. Questa precisa regolazione del pH è fondamentale per ottenere un'efficiente separazione dei minerali.

(2) Regime reagente

Il regime dei reagenti regola il processo di flottazione, comprendendo la selezione, il dosaggio, la preparazione e l'aggiunta dei reagenti. I reagenti si adsorbono selettivamente sulle superfici minerali target, alterandone l'idrofobicità.

Gli schiumogeni stabilizzano le bolle nella sospensione e facilitano la flottazione delle particelle idrofobiche. Tra gli schiumogeni più comuni ci sono l'olio di pino e l'olio di cresolo, che formano bolle stabili e di buone dimensioni che favoriscono l'adesione delle particelle.

I modificatori attivano o inibiscono le proprietà superficiali dei minerali e regolano le condizioni chimiche o elettrochimiche della sospensione.

Il dosaggio dei reagenti richiede precisione: quantità insufficienti riducono l'idrofobicità, abbassando i tassi di recupero, mentre quantità eccessive sprecano reagenti, aumentano i costi e compromettono la qualità del concentrato. Dispositivi intelligenti comemisuratore di concentrazione onlinepuò realizzare un controllo accurato dei dosaggi dei reagenti.

Anche i tempi e il metodo di aggiunta dei reagenti sono fondamentali. Aggiustatori, depressori e alcuni collettori vengono spesso aggiunti durante la macinazione per preparare in anticipo l'ambiente chimico della sospensione. Collettori e schiumogeni vengono in genere aggiunti nella prima vasca di flottazione per massimizzarne l'efficacia nei momenti critici.

(3) Tasso di aerazione

La velocità di aerazione crea condizioni ottimali per l'adesione delle bolle minerali, rendendola un fattore indispensabile nella flottazione. Un'aerazione insufficiente si traduce in un numero insufficiente di bolle, riducendo le possibilità di collisione e di adesione, compromettendo così le prestazioni di flottazione. Un'aerazione eccessiva porta a un'eccessiva turbolenza, causando la rottura delle bolle e il distacco delle particelle adese, riducendo l'efficienza.

Gli ingegneri utilizzano metodi come la raccolta di gas o la misurazione del flusso d'aria tramite anemometro per ottimizzare la velocità di aerazione. Per le particelle grossolane, aumentare l'aerazione per generare bolle più grandi migliora l'efficienza di flottazione. Per le particelle fini o facilmente flottanti, regolazioni accurate garantiscono una flottazione stabile ed efficace.

(4) Tempo di galleggiamento

Il tempo di flottazione è un delicato equilibrio tra qualità del concentrato e velocità di recupero, che richiede una calibrazione precisa. Nelle fasi iniziali, i minerali preziosi si attaccano rapidamente alle bolle, garantendo elevati tassi di recupero e qualità del concentrato.

Nel tempo, man mano che minerali più preziosi vengono flottati, anche i minerali di ganga possono salire, diluendo la purezza del concentrato. Per minerali semplici con minerali a grana più grossa e facilmente flottabili, sono sufficienti tempi di flottazione più brevi, garantendo elevati tassi di recupero senza compromettere la qualità del concentrato. Per minerali complessi o refrattari, sono necessari tempi di flottazione più lunghi per consentire ai minerali a grana fine di interagire con reagenti e bolle in modo sufficiente. La regolazione dinamica del tempo di flottazione è un segno distintivo di una tecnologia di flottazione precisa ed efficiente.

Data di pubblicazione: 22 gennaio 2025