Analisi delle cause delle difficoltà di disidratazione del gesso

1 Alimentazione dell'olio della caldaia e combustione stabile

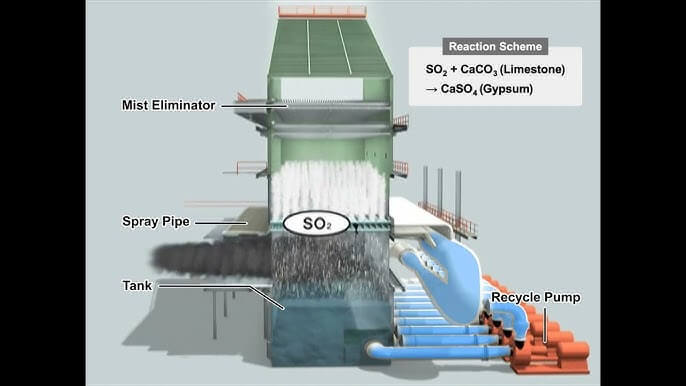

Le caldaie per la produzione di energia elettrica a carbone necessitano di un elevato consumo di olio combustibile per favorire la combustione durante l'avvio, l'arresto, la combustione stabile a basso carico e la regolazione di picco, a causa della progettazione e della combustione del carbone. A causa del funzionamento instabile e della combustione insufficiente della caldaia, una notevole quantità di olio incombusto o di una miscela di polvere di olio entrerà nella sospensione dell'assorbitore insieme ai gas di combustione. Sotto la forte perturbazione dell'assorbitore, è molto facile che si formi una schiuma fine che si accumulerà sulla superficie della sospensione. Questa è l'analisi della composizione della schiuma sulla superficie della sospensione dell'assorbitore della centrale elettrica.

Mentre l'olio si accumula sulla superficie della poltiglia, una parte di essa si disperde rapidamente nella poltiglia dell'assorbitore sotto l'azione di agitazione e spruzzatura, formando una sottile pellicola d'olio sulla superficie di calcare, solfito di calcio e altre particelle presenti nella poltiglia, che avvolge il calcare e le altre particelle, ostacolando la dissoluzione del calcare e l'ossidazione del solfito di calcio, compromettendo così l'efficienza di desolforazione e la formazione di gesso. La poltiglia della torre di assorbimento contenente olio entra nel sistema di disidratazione del gesso attraverso la pompa di scarico del gesso. A causa della presenza di olio e di prodotti di acido solforoso non completamente ossidati, è facile che la fessura del filtro del nastro trasportatore a vuoto si ostruisca, con conseguenti difficoltà nella disidratazione del gesso.

2.Concentrazione di fumo all'ingresso

La torre di assorbimento con desolforazione a umido ha un effetto sinergico di rimozione delle polveri, con un'efficienza di rimozione che può raggiungere circa il 70%. La centrale elettrica è progettata per una concentrazione di polveri di 20 mg/m³ all'uscita del collettore di polveri (ingresso di desolforazione). Per risparmiare energia e ridurre il consumo di elettricità dell'impianto, la concentrazione effettiva di polveri all'uscita del collettore di polveri è mantenuta a circa 30 mg/m³. La polvere in eccesso entra nella torre di assorbimento e viene rimossa dall'effetto sinergico di rimozione delle polveri del sistema di desolforazione. La maggior parte delle particelle di polvere che entrano nella torre di assorbimento dopo la purificazione elettrostatica ha dimensioni inferiori a 10 μm, o addirittura inferiori a 2,5 μm, molto inferiori alle dimensioni delle particelle di gesso. Una volta entrata nel trasportatore a nastro sottovuoto con il gesso, la polvere blocca anche il tessuto filtrante, con conseguente scarsa permeabilità all'aria del tessuto filtrante e difficoltà nella disidratazione del gesso.

2. Influenza della qualità della malta di gesso

1 Densità della poltiglia

La densità della sospensione indica la densità della sospensione nella torre di assorbimento. Una densità troppo bassa indica che il contenuto di CaSO4 nella sospensione è basso e quello di CaCO3 è alto, il che causa direttamente lo spreco di CaCO3. Allo stesso tempo, a causa delle piccole particelle di CaCO3, è facile che si verifichino difficoltà nella disidratazione del gesso; una densità troppo elevata indica che il contenuto di CaSO4 nella sospensione è elevato. Un contenuto di CaSO4 più elevato ostacola la dissoluzione di CaCO3 e inibisce l'assorbimento di SO2. Il CaCO3 entra nel sistema di disidratazione sotto vuoto insieme alla sospensione di gesso e ne influenza l'effetto disidratante. Per sfruttare appieno i vantaggi del sistema di desolforazione dei gas di combustione a doppia torre e doppia circolazione, il pH della torre del primo stadio deve essere controllato entro un intervallo di 5,0±0,2 e la densità del fango deve essere controllata entro un intervallo di 1100±20 kg/m³. In condizioni operative reali, la densità del fango della torre del primo stadio dell'impianto è di circa 1200 kg/m³, raggiungendo anche i 1300 kg/m³ in periodi di elevata attività, che viene sempre controllata a un livello elevato.

2. Grado di ossidazione forzata della sospensione

L'ossidazione forzata della sospensione consiste nell'introdurre aria a sufficienza nella sospensione per far sì che la reazione di ossidazione del solfito di calcio a solfato di calcio tenda a essere completa, con un tasso di ossidazione superiore al 95%, garantendo la presenza di un numero sufficiente di varietà di gesso nella sospensione per la crescita dei cristalli. Se l'ossidazione non è sufficiente, si genereranno cristalli misti di solfito di calcio e solfato di calcio, causando incrostazioni. Il grado di ossidazione forzata della sospensione dipende da fattori quali la quantità di aria di ossidazione, il tempo di residenza della sospensione e l'effetto di agitazione della sospensione. Un'aria di ossidazione insufficiente, un tempo di residenza della sospensione troppo breve, una distribuzione non uniforme della sospensione e uno scarso effetto di agitazione causeranno un contenuto eccessivo di CaSO3·1/2H2O nella torre. Si può osservare che, a causa dell'insufficiente ossidazione locale, il contenuto di CaSO3·1/2H2O nella sospensione è significativamente più elevato, con conseguente difficoltà nella disidratazione del gesso e un maggiore contenuto di acqua.

3. Contenuto di impurità nella poltiglia. Le impurità nella poltiglia provengono principalmente dai gas di combustione e dal calcare. Queste impurità formano ioni di impurità nella poltiglia, influenzando la struttura reticolare del gesso. I metalli pesanti continuamente disciolti nei fumi inibiscono la reazione di Ca2+ e HSO3-. Quando il contenuto di F- e Al3+ nella poltiglia è elevato, si genera il complesso fluoro-alluminio AlFn, che ricopre la superficie delle particelle di calcare, causando avvelenamento della poltiglia, riducendo l'efficienza di desolforazione e mescolando particelle fini di calcare ai cristalli di gesso non completamente reagiti, rendendo difficile la disidratazione del gesso. Il Cl- nella poltiglia proviene principalmente dall'HCl nei gas di combustione e nell'acqua di processo. Il contenuto di Cl- nell'acqua di processo è relativamente basso, quindi il Cl- nella poltiglia proviene principalmente dai gas di combustione. Quando la sospensione contiene una grande quantità di Cl-, Cl- viene avvolto dai cristalli e combinato con una certa quantità di Ca₂+ nella sospensione per formare CaCl₂ stabile, lasciando una certa quantità di acqua nei cristalli. Allo stesso tempo, una certa quantità di CaCl₂ nella sospensione rimane tra i cristalli di gesso, bloccando il canale di acqua libera tra i cristalli e causando un aumento del contenuto d'acqua nel gesso.

3. Influenza dello stato operativo dell'apparecchiatura

1. Sistema di disidratazione del gesso La poltiglia di gesso viene pompata nel ciclone del gesso per la disidratazione primaria tramite la pompa di scarico del gesso. Quando la poltiglia di fondo è concentrata fino a un contenuto solido di circa il 50%, fluisce verso il trasportatore a nastro sottovuoto per la disidratazione secondaria. I principali fattori che influenzano l'effetto di separazione del ciclone del gesso sono la pressione di ingresso del ciclone e le dimensioni dell'ugello di sedimentazione della sabbia. Se la pressione di ingresso del ciclone è troppo bassa, l'effetto di separazione solido-liquido sarà scarso, la poltiglia di fondo avrà un contenuto solido inferiore, il che influirà sull'effetto di disidratazione del gesso e aumenterà il contenuto d'acqua; se la pressione di ingresso del ciclone è troppo alta, l'effetto di separazione sarà migliore, ma influirà sull'efficienza di classificazione del ciclone e causerà una grave usura dell'attrezzatura. Se le dimensioni dell'ugello di sedimentazione della sabbia sono troppo grandi, la poltiglia del flusso di fondo avrà un contenuto solido inferiore e particelle più piccole, il che influenzerà l'effetto di disidratazione del trasportatore a nastro sottovuoto.

Un vuoto troppo alto o troppo basso influirà sull'effetto di disidratazione del gesso. Se il vuoto è troppo basso, la capacità di estrarre l'umidità dal gesso sarà ridotta e l'effetto di disidratazione del gesso sarà peggiore; se il vuoto è troppo alto, le fessure nel tessuto filtrante potrebbero ostruirsi o il nastro potrebbe deviare, il che porterà anche a un effetto di disidratazione del gesso peggiore. A parità di condizioni di lavoro, maggiore è la permeabilità all'aria del tessuto filtrante, migliore è l'effetto di disidratazione del gesso; se la permeabilità all'aria del tessuto filtrante è scarsa e il canale del filtro è ostruito, l'effetto di disidratazione del gesso sarà peggiore. Anche lo spessore della torta filtrante ha un effetto significativo sulla disidratazione del gesso. Quando la velocità del nastro trasportatore diminuisce, lo spessore della torta filtrante aumenta e la capacità della pompa per vuoto di estrarre lo strato superiore della torta filtrante si indebolisce, con conseguente aumento del contenuto di umidità del gesso; Quando la velocità del nastro trasportatore aumenta, lo spessore della torta di filtrazione diminuisce, il che può causare perdite locali di torta di filtrazione, distruggendo il vuoto e causando anche un aumento del contenuto di umidità del gesso.

2. Il funzionamento anomalo del sistema di trattamento delle acque reflue di desolforazione o un volume ridotto di acque reflue trattate influirà sul normale scarico delle acque reflue di desolforazione. In caso di funzionamento prolungato, impurità come fumo e polvere continueranno a penetrare nel fango, e metalli pesanti, Cl-, F-, Al-, ecc. nel fango continueranno ad arricchirsi, con conseguente continuo deterioramento della qualità del fango, influenzando il normale svolgimento della reazione di desolforazione, la formazione di gesso e la disidratazione. Prendendo ad esempio il Cl- nel fango, il contenuto di Cl- nel fango della torre di assorbimento di primo livello della centrale elettrica raggiunge i 22000 mg/L, mentre il contenuto di Cl- nel gesso raggiunge lo 0,37%. Quando il contenuto di Cl- nel fango è di circa 4300 mg/L, l'effetto disidratante del gesso è migliore. Con l'aumentare del contenuto di ioni cloruro, l'effetto disidratante del gesso diminuisce gradualmente.

Misure di controllo

1. Rafforzare la regolazione della combustione durante il funzionamento della caldaia, ridurre l'impatto dell'iniezione di olio e della combustione stabile sul sistema di desolforazione durante la fase di avviamento e arresto della caldaia o durante il funzionamento a basso carico, controllare il numero di pompe di circolazione dei fanghi messe in funzione e ridurre l'inquinamento della miscela di polvere di olio incombusto nei fanghi.

2. Considerando il funzionamento stabile a lungo termine e l'economia complessiva del sistema di desolforazione, rafforzare la regolazione del funzionamento del collettore di polvere, adottare un funzionamento con parametri elevati e controllare la concentrazione di polvere all'uscita del collettore di polvere (ingresso di desolforazione) entro il valore di progettazione.

3. Monitoraggio in tempo reale della densità del liquame (misuratore di densità dei fanghi), volume dell'aria di ossidazione, livello del liquido della torre di assorbimento (misuratore di livello radar), dispositivo di agitazione della sospensione, ecc. per garantire che la reazione di desolforazione venga eseguita in condizioni normali.

4. Rafforzare la manutenzione e la regolazione del ciclone del gesso e del trasportatore a nastro sottovuoto, controllare la pressione di ingresso del ciclone del gesso e il grado di vuoto del trasportatore a nastro entro un intervallo ragionevole e controllare regolarmente il ciclone, l'ugello di sedimentazione della sabbia e il tessuto filtrante per garantire che l'apparecchiatura funzioni nelle migliori condizioni.

5. Garantire il normale funzionamento del sistema di trattamento delle acque reflue di desolforazione, scaricare regolarmente le acque reflue di desolforazione e ridurre il contenuto di impurità nella poltiglia della torre di assorbimento.

Conclusione

La difficoltà di disidratazione del gesso è un problema comune nelle apparecchiature di desolforazione a umido. Esistono numerosi fattori che influenzano la disidratazione e richiedono un'analisi approfondita e un adeguamento di molteplici aspetti, come il mezzo esterno, le condizioni di reazione e lo stato operativo dell'apparecchiatura. Solo comprendendo a fondo il meccanismo della reazione di desolforazione e le caratteristiche operative dell'apparecchiatura, e controllando razionalmente i principali parametri operativi del sistema, è possibile garantire l'effetto disidratante del gesso desolforato.

Data di pubblicazione: 06-02-2025